Термодревесина: технология производства

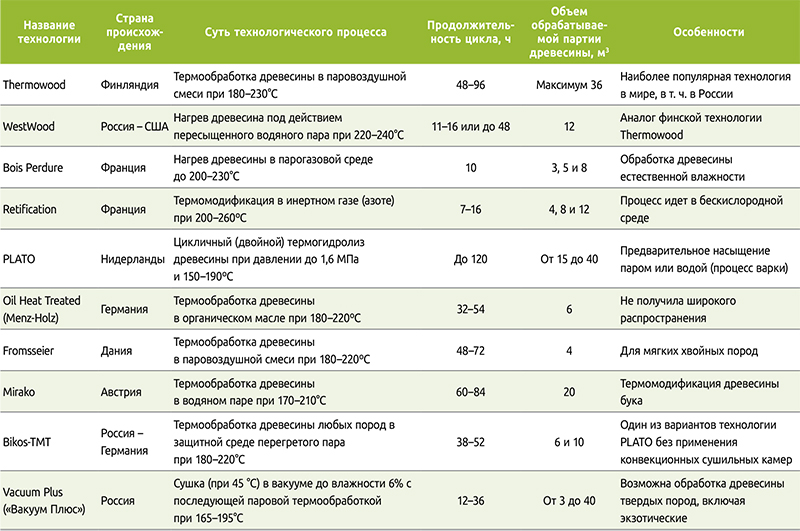

Производители термодревесины применяют несколько различных технологий. Основной задачей является выдержка заготовок при температуре около 240 градусов в инертной газовой среде. Отсутствие воздуха при термообработке означает, что древесина не сгорает, а только теряет влагу и испытывает химические изменения на микроуровне. Дополнительными веществами в процессе обработки могут выступать горячий водяной пар и различные масла.

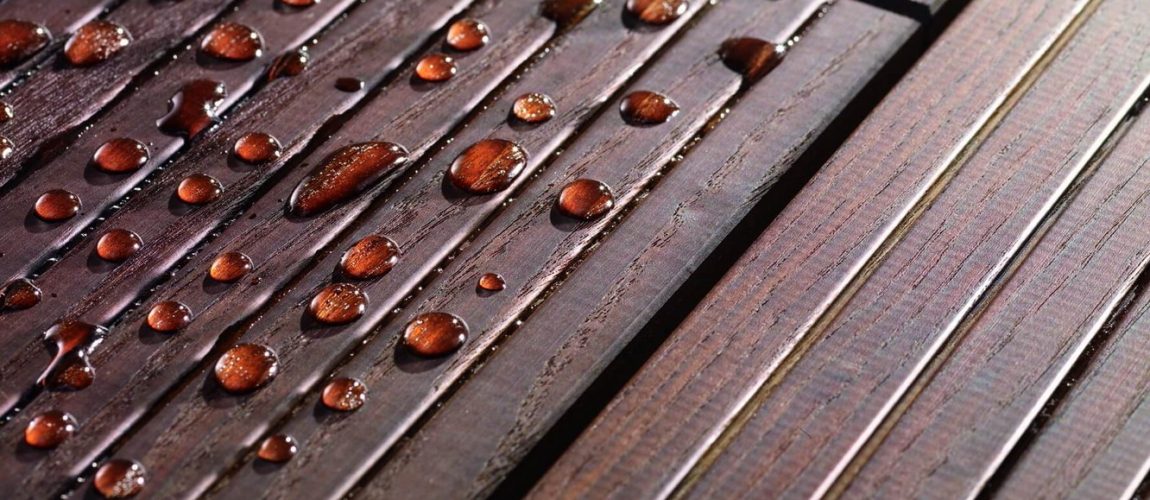

Для получения качественной термодревесины прибегают к поэтапному нагреву заготовок с постепенным увеличением температуры. Волокна приобретают свойства камня и утрачивают способность поглощать воду. Изделия из термодревесины способны длительное время находиться во влажных условиях, не подвергаясь гниению и разбуханию. Хотя после термообработки материал становится довольно прочным, его можно обрабатывать столярными инструментами.

Эксплуатационные и декоративные характеристики термообработанной древесины зависят от нескольких факторов, главными из которых являются порода дерева и режим нагрева (скорость повышения температуры и длительность обработки и другие технические нюансы). В процессе производства не используются синтетические смолы, антисептики и химические добавки, поэтому готовые изделия являются такими же экологически безопасными, как и древесина естественной влажности.

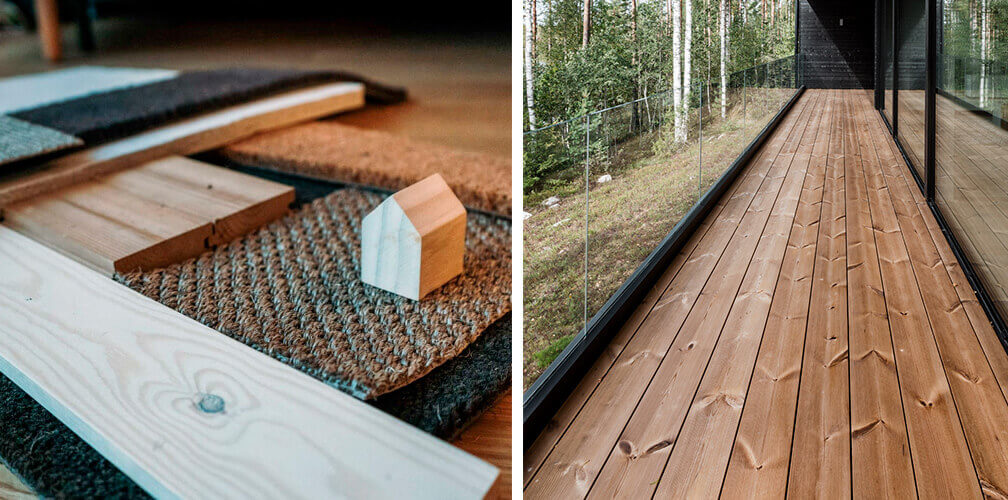

В составе древесины, прошедшей термообработку, нет веществ, которые служат питательной средой для бактерий, грибков и вредных насекомых. Соответственно, термодревесина способна прослужить в 15 раз дольше по сравнению с древесиной естественной влажности. Приблизительно можно сказать, что срок ее службы равен 25-30 годам. Многое зависит от условий эксплуатации и тех нагрузок, которые испытывают конструкции. Например, полы на террасе из термодревесины могут служить примерно 20 лет.

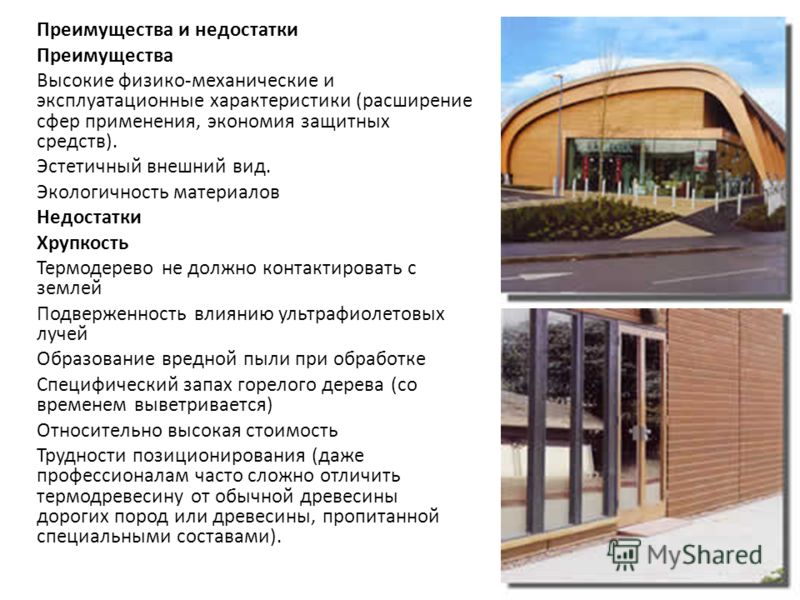

Сферы применения

Обширные сферы применения термодревесины обусловлены тремя основными свойствами материала: долговечностью, низкой гигроскопичностью и размерной стабильностью

Важно отметить, что в некоторых областях уникальным становится сочетание нескольких или всех перечисленных свойств

- Конструкционный материал для уличного применения

- Внешняя отделка фасадов

- Благодаря широким эстетическим возможностям материал часто используется дизайнерами для внутренней отделки.

- Стабильность геометрических размеров термодревесины и устойчивость ко внешней среде способствует ее использованию в производстве мебели, оконных рам, дверей, паркетных полов, декинга.

- Потенциальные сферы применения термодревесины также обширны, как и сферы применения обычной древесины: из термодревесины могут изготавливаться комплектующие, музыкальные инструменты, домашние принадлежности, малые архитектурные формы, садово-парковые конструкции и т.п.

- Применение термодревесины в качестве материала несущих конструкций в настоящее время является одной из приоритетных областей научных исследований. В настоящее время решение найдено в виде композитного клееного бруса («клееный термобрус»), объединяющего ламели из модифицированной и обычной древесины. Функции термодревесины заключаются в поддержании стабильности размеров и противодействии внешней среде, а центральные ламели из необработанного материала служат для придания необходимой прочности. Помимо клееного бруса на рынке присутствует и другой конструкционный материал – термически обработанный массивный (профилированный) брус.

Области применения термодревесины

Так как этот продвинутый материал обладает многими полезными свойствами, а в некоторых случаях – даже уникальными, ему находят огромные области применения. Вот некоторые из них, в которых его сегодня активно используют:

→Начнём с нашей банной тематики. Для отделки бань и саун термодревесина подойдёт как никогда. Её можно смело использовать как для внешней так и для внутренней отделки. →Так как материал не боится повышенной влажности, его применяют в отделке причалов, террас и зон отдыха возле бассейнов. →В последнее время термодерево активно применяется в яхтостроении: палубы, мебель и эксклюзивная внутренняя отделка. →Дизайнеры и архитекторы уже не могут обойтись без ТМД и используют её для отделки фасадов, внутренних интерьеров, отдельных элементов ландшафтного дизайна и т. д.

ТМД на причале

ТМД на причале

→Мебельщики также взяли себе на вооружение эту новинку и с успехом её применяют в своих смелых задумках. →Для многих производителей качественных окон и дверей, термодревесина стала не заменимым сырьём. →Некоторые компании производят даже клееный термобрус, так что из этого модного материала можно поставить дом или баню. →ТМД отлично подходит для изготовления открытых террас, беседок, настилов, полов, различных игровых площадок.

В заключении хочется отметить, что термодревесина способна конкурировать, а точнее, даже – превосходить своих «африканских собратьев». То есть она обладает гораздо лучшими качествами, чем дерево, привезённое из дальних заморских стран, например абаш или кемпас.

Цитата мудрости: Самое страшное неверие — это неверие в себя.

Как изготавливается термодревесина?

Еще в 90-х годах того века осуществлялись исследования как практические, так и теоретические исследования по обработке дерева в разных странах, к примеру Франция и Финляндия.

Так вот, после проведения исследования была предложена специальная схема по обработке дерева. Итак, давайте разберем подробно фазы обработки:

- Первая фаза. Она достаточно длительная и представляет собой сушку. При этом в древесине снижается уровень влажности буквально до самого нуля. Продолжительность ее зависит только от породы дерева, то есть размер толщины и значение самой влаги до сушки.

- Вторая фаза. Проведение термообработки, которая длится около суток. Данный процесс происходит в закрытой камере при высокой температуре. В качестве защиты в данной фазе будет выступать пар. Он не допускает процесса горения древесины и активно участвует в реакции химической процедуры.

- Третья фаза. Финальный этап называется закаливанием. На протяжении нескольких часов древесина охлаждается. Такой процесс нужно держать под контролем, главное, чтобы содержание влажности не упало ниже 6 процентов.

В конечном итоге после проведения обработке изменяется структурная составляющая дерева: проявляются текстуры, приобретается более насыщенный и темный оттенок, однородность сечения.

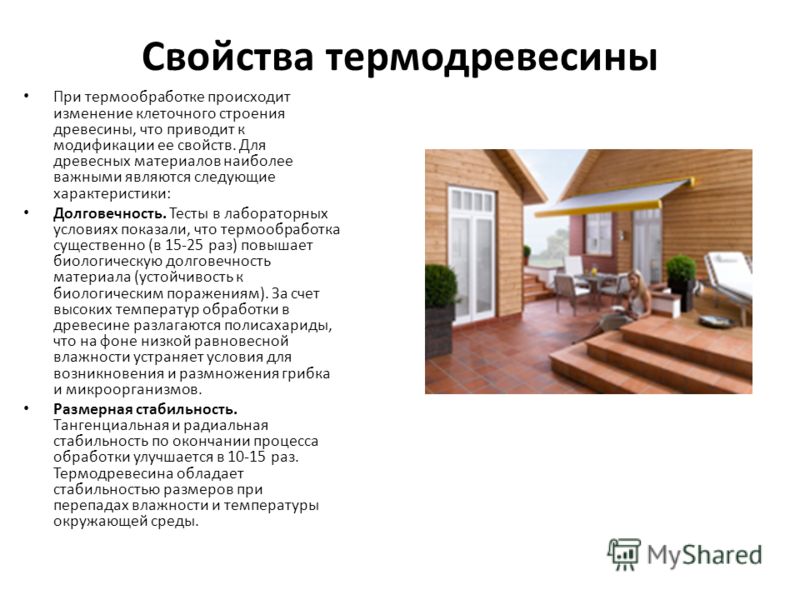

Свойства термодревесины

Давайте рассмотрим свойства такого материала:

- Стабильность геометрических размеров при любом перепаде температур или же влаги ОС. Древесина так сказать получит некий иммунитет к разным видам коррозии.

- В несколько раз уменьшается влага, по сравнению с обычной сушкой. Также снижается влагопоглощение, поэтому дерево не способно гнить даже в воде.

- Увеличивается устойчивость к поражению разных биологических организмов. В результате материал не нужно покрывать антисептиком.

- Если же сравнивать с обыкновенным деревом, то в три раза увеличивается качества теплоизоляции. Таким образом образуется возможность с успехом применять термодревесину при строительстве сооружений, как внутри, так и снаружи.

Технология термодревесины: ближе к природе

Метод термической модификации применим к любой древесине, но производители чаще используют хвойные породы из-за меньшей цены и доступности. Так как процесс протекает без химических добавок, производство не загрязняет окружающую среду, и при эксплуатации древесина не выделяет никаких ядовитых веществ.

Один из производителей, компания Radiance Wood Products, сделала еще один шаг для повышения экологической безопасности, полностью пропитывая материал синтетическими смолами без использования органических растворителей (технология One TIME Finish), что позволяет обновлять отделочное покрытие не чаще, чем раз в семь лет.

Термодревесина — легкий материал, и грузовик может перевозить вдвое больше досок, чем из антисептированной древесины, экономя топливо и уменьшая количество вредных выбросов (хотя два последних преимущества нивелируются необходимостью сжигать больше топлива для работы камер, в которых происходит процесс обработки).

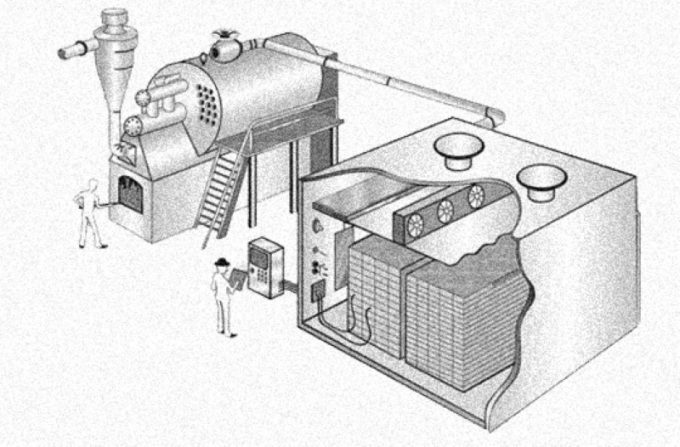

Оборудование для термообработки

Основной вид специального оборудования для создания термомодифицированной древесины — камера. Она представляет собой длинный резервуар, который вмещает крупный объем материала. Доска поступает в камеру на специальной подставке. На ней же находится все время.

Пар должен равномерно поступать и распределяться по всей длине резервуара. В процессе оборудование для термообработки выполняет функции сушильной камеры, нагревает воздух внутри до предельной температуры, подает пар, откачивает кислород. Также вносит инертный газ, органические масла и обжигает материал при критических температурах, корректирует количество влаги в волокнах термомодифицированной древесины.

Производители термокамер заявляют основные характеристики, которые оборудование придает пиломатериалу при создании термомодифицированной древесины. От них зависит технология термообработки, древесина какого качества получится на выходе. Некоторые варианты используются только для определенных пород.

Отличия и особенности термокамер

Качество и условия термообработки зависят от производителя оборудования. Традиционно лучшими считаются финские термокамеры, немецкие, французские и голландские. Российские производители тоже предлагают свой вариант камеры для термообработки древесины.

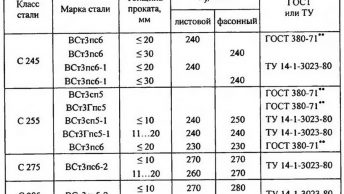

Таблица отличий лучших камер

| Наименование производителя | Параметры функционирования камеры | Для каких пород используется |

| Westwood (США) | цикл 48 часов, t 220-240 градусов | Ясень, бук, дуб |

| Thermowood (Финляндия) | 45-96 ч, t 180-215 | Для хвойных |

| VacuumPlus (Россия) | 72-168 ч, t 165-190 | Универсальная |

| Bikos-TMT (Россия) | 38-52 ч, t 180-220 | Для ценных пород |

| Menz-Holz (Германия) | Среда органических масел, 32-54 ч, t 180-230 | Хвойные, твердолиственные |

| PLATO (Голландия) | 120-192 ч, t 170-210 | Хвойные, береза |

| Retification (Франция) | Пар и инертный азот, 40-62 ч, t 180-220 | Универсальная |

| Fromsseier (Дания) | Повышенное давление, 48-72 ч, t 180-220 | Хвойные |

Камера для термообработки

Производство термодревесины в камере характеризуется следующими данными:

- Максимально возможная исходная влажность сырья;

- Время полного цикла. Количество часов работы термокамеры зависит от параметров загружаемого материала: порода, технология обработки, способ подготовки.

- Безопасность и особенности в управлении камеры для термообработки.

- Допустимые размеры толщины сырья, для равномерной обработки паром.

- Расход энергии и других ресурсов.

- Вместительность на один цикл и размер рабочего пространства.

При желании термообработку древесины можно выполнить самостоятельно.

Миф третий: термодревесина подвержена гниению

Это не так. Термообработанное дерево — это не пластик или металл, но оно не подвержено процессам гниения, как обычные пиломатериалы. Дело в том, что процесс термической обработки предполагает нагрев готовой доски до 190-230 °C, что ниже температуры воспламенения, но достаточно для трансформации клетчатки, смол, олефинов, эфирных масел и других химических веществ, входящих в состав дерева. Термообработка меняет древесную химию, уничтожая среду, питающую процессы гниения. Поэтому натуральные термодоски не гниют ни при каких обстоятельства, оставаясь древесиной в физическом понимании, но не на химическом уровне.

Термообработанная древесина — ВикиСтрой

В 1997 году на одном из деревообрабатывающих заводов Финляндии в г. Миккели внедрили новую технологию, которая получила название <�термообработка>. При данном технологическом процессе сушку ведут при температуре 150 — 230 градусов. Чем выше температура, тем больше потеря веса за счет испарения летучих соединений (иными словами, дерево становится легче). Чем больше потеря веса, тем меньше в древесине остается воды. В зависимости от условий термообработки и породы дерева остаточная влажность древесины на 40 — 60% меньше, чем у высушенной обычным способом.

Процесс термообработки обычно длится около 24 часов. Влажность древесины после термообработки уменьшается на 80 — 90%. Как следствие, существенно уменьшается ее теплоемкость: термообработанное дерево нагревается значительно слабее необработанного, приближаясь по этому показателю к абашу. Поверхность термообработанной древесины не пористая, а плотная, что значительно снижает способность дерева впитывать влагу из воздуха (на 30% — 90% в зависимости от температуры и времени сушки).

На практике это означает, что дерево способно отталкивать воду без дополнительной обработки специальными пропитками. При термической обработке разлагаются древесные сахара, являющиеся питательной средой для микроорганизмов, способствующих гниению дерева. Оно становится исключительно стойким к гниению, приближаясь по этому показателю к лиственнице, а, следовательно, и гигиеничным материалом.

Особо следует отметить, что хвойные породы дерева практически полностью теряют смолу, сохраняя замечательный аромат, усиливающийся при повышении влажности и температуры воздуха.

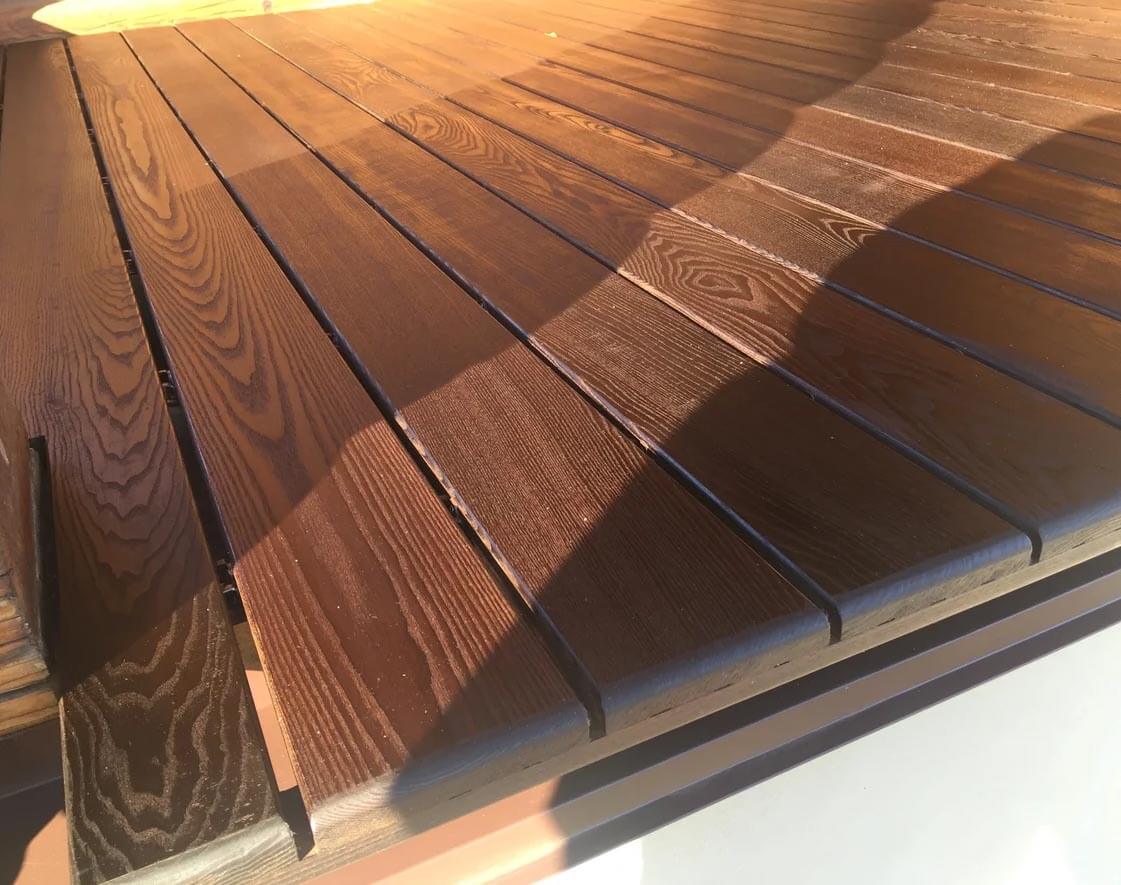

При термообработке древесина меняет цвет, приобретая красивый коричневый оттенок. Следует отметить, что изменение цвета — сквозное, что хорошо видно на срезе. Царапины на такой поверхности практически незаметны. Изменяя температуру термообработки можно добиваться желаемого оттенка древесины и/или степени устойчивости к условиям окружающей среды.

Где используется термообработанная древесина?

Благодаря красивому внешнему виду и уникальным свойствам термообработанной древесины ее можно использовать во многих областях, в том числе для внутренней отделки саун, для наружной обшивки строений, устройства полов, как паркетных, так и дощатых, изготовления садовой мебели, лодок, музыкальных инструментов и т.п.

С точки зрения планетарной экологии в качестве материала для полоков в сауне и бане термообработанная древесина (в том числе, хвойных пород) является достойной альтернативой традиционному абашу-самбо, которое растет только в экваториальных вечнозеленых, так называемых, <�дождевых> лесах — основном источнике кислорода в атмосфере Земли, которые невозможно восстановить.»

Что происходит с деревом при термообработке?

|

www.wikistroi.ru

Термодревесина: что это такое?

Если уточнять подробнее, то термообработка даёт возможность не дожидаться высушивания древесины. Это может длиться несколько лет. При термообработке древесины материал меняется на молекулярном уровне, меняется и его структура, так как подвергается обработке целлюлоза.

Из древесины выпариваются воск и жир, дерево как бы прочищается изнутри, испаряются эфирные смолы и дёготь. Для обработки такого рода требуется специальная термокамера, в ней древесина не соприкасается с кислородом. Только из-за этого пиломатериал и не загорается.

Также нужно отметить, что при воздействии на древесину высокой температуры, материал во время процедуры становится очень хрупким. Поэтому для получения нужного результата требуется высокоточное и надежное оборудование.

Чем привлекательна термодревесина?

У данного пиломатериала очень мало недостатков. Речь идет лишь о довольно высокой стоимости. Специалисты отмечают, что это временный и поправимый недостаток, убираемый по мере распространения технологии. Также такой пиломатериал плохо склеивается с любыми другими поверхностями. Это связано с низкой влажностью термодревесины. Впрочем, для этих целей можно воспользоваться полиуретановым клеем.

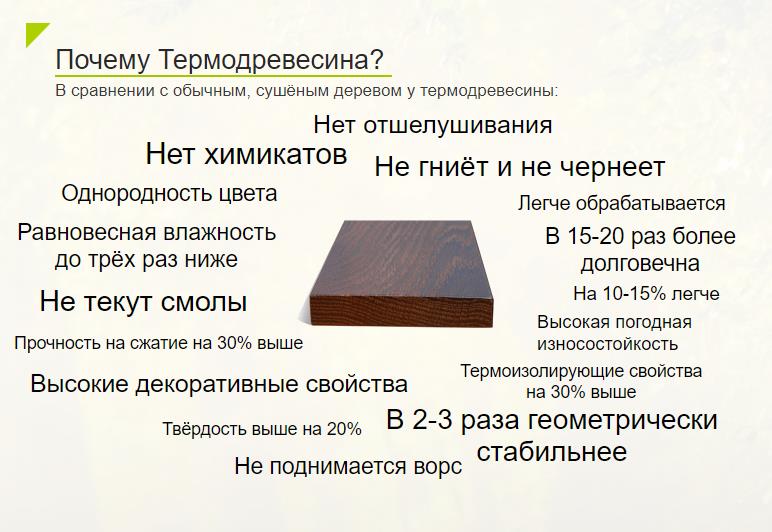

Все остальные характеристики термодревесины, скорее свидетельствуют в пользу подобного варианта обработки материала. Ведь дело в том, что:

- Термодревесина улучшена за счет экологически безопасного способа воздействия, поэтому она сама как материал остается безвредной;

- Срок службы термодревесины увеличивается в десятки раз;

- Материал можно не сушить очень долго, уровень влажности понижается как минимум на 40%;

- Обработка горячим паром делает древесину более плотной, в результате чего повышается ее прочность. Такой пиломатериал трудно поцарапать или же повредить как-то механически;

- Термодревесина легко гнется, этот показатель повышается примерно на треть;

- Указанные технологии позволяют использовать в строительстве и отделке те породы дерева, которые раньше были слишком мягкими или же хрупкими для этих целей;

- С эстетической точки зрения термообработка древесины позволяет добиться необычных результатов. Лиственница приобретает изумрудный цвет, а сосна – смесь бурого с жёлтым. Классический клён становится красным. В результате в отделке комнат можно использовать дерево самых необычных расцветок, и на стенах у вас не будет ни грамма краски.

Поскольку термодревесина как таково только начала использоваться в отделке и строительстве, вполне вероятно, что еще даже не все ее достоинства раскрыты на 100%. Но и тех, что уже есть, хватает для настоящего бума, происходящего на европейском рынке пиломатериалов.

Свойства термодревесины

С древних времен дерево было одним из важных материалов, который использовался человеком во время строительства. И сегодня дерево не потеряло своей актуальности. Свойства термодревесины позволяют использовать этот материал в разных сферах строительства.

Спустя века, изменились существенно способы, которым обрабатывают древесину. Одно из последних достижений в данной сфере – это термическая обработка древесины с помощью пара. В 30 годах прошлого века первые опыта по термической обработке дерева были проведены в Германии. Со временем данный вопрос заинтересовал и другие страны. Выяснилось, что при помощи высоких температур можно изменить структуру дерева, улучшить характеристики и полезные свойства. Например, термообработка древесины позволяет разрушить полисахариды, содержащиеся в дереве, что помогает в дальнейшем избежать образование грибка и плесени.

В настоящее время можно выделить 3 вида термообработки древесины:

1. Термообработка температурой выше 180 градусов Цельсия. Этот способ позволяет улучшить декоративные свойства дерева.

2. Термообработка температурой выше 210 градусов Цельсия. Данный метод дает возможность увеличить сопротивляемость гниению.

3. Термообработка температурой выше 230 градусов Цельсия. Помогает увеличить устойчивость к гниению, стабильность в отношении размеров (не высыхает и не набухает), долговечность.

Термодревесина обладает практически такими же достоинствами, что и обработанное химически дерево, но у нее нет недостатков последнего Обработанная химически древесина, как известно, неэкологична, представлять опасность для человеческого здоровья. У древесины, которая обработана термическим способом, высокая экологичность. Термодревесина сохраняет неповторимую энергетику живого дерева. Именно поэтому с каждым годом оно становится все популярнее.

Если обобщить все достоинства, то про термодревесину можно сказать следующее:

1. отсутствие внутренних напряжений

2. противостоит усыханию и набуханию

3. износостойкость

4. пониженная по сравнению с необработанной древесиной теплопроводность

5. влагоотталкиваемость

6. экологичность

7. пониженные удельный вес и плотность по сравнению с необработанной древесиной

8. пожаростойкость

9. эстетичный внешний вид

Среди недостатков термодревесины следует отметить:

1. достаточно высокую стоимость

2. подверженность влиянию ультрафиолета

3. специфический запах

Но в целом термодревесина является отличным строительным материалом, применять который можно во всех областях декорирования и строительства в зависимости от особенностей обработки.

Термодревесина: технология производства

Производство термодревесины характеризуется процессом термической обработки заготовок из хвойных и лиственных пород. Чаще всего основой для изготовления становится дуб, ясень, сосна и реже – ель.

Длительное воздействие температуры, которой подвергается термодревесина, делает ее пустотелой. Технология изготовления достаточно проста в том смысле, что при обработке древесина лишается целлюлозы и смол.

При этом изменяется строение древесного волокна и модифицируется в своеобразную карамелизованную массу, что и обуславливает высокие эксплуатационные свойства.

Изготовление включает в себя следующие этапы:

- Просушивание заготовок. Происходит этап в специальном вакуумном боксе, где осуществляется откачивание воздуха и медленное прогревание до температуры +180°С. Этап характеризуется образованием пара в камере.

- Обработка заготовок, или так называемое повышение биостойкости. Пар, образовавшийся на первом технологическом этапе, обогащается химическими реагентами. При этом доски подвергаются воздействию высокого давления, которое в сочетании с реагентами способствует разложению целлюлозных волокон. То есть происходит молекулярное изменение структуры древесины. Как известно, именно гемицеллюлоза становится питательной средой для размножения грибка и плесени – в термодревесине такая возможность исключена.

- Стабилизация заготовок. Этап характеризуется кристаллизацией целлюлозных волокон.

Термообработка древесины может быть осуществлена по четырем технологиям:

- Обработка в одну ступень. При таком способе заготовки обрабатываются прогретым паром при температуре от 150° до 200°С, под действием которого происходит уменьшение содержания кислорода бокса до 3,5%. Одноступенчатой обработке могут подвергаться как предварительно высушенные, так и сырые заготовки. Обработка высушенного дерева занимает около 3-х суток, а сырого – на несколько дней дольше.

- Многоступенчатая обработка под действием прогретого пара и давления. Проходит в герметичном боксе при температуре +150-+200°С и давлении не менее 1,6 МПа. Сушка осуществляется в течение 4-х дней. Влажность готовых изделий не должна превышать 10%.

- Обработка растительным маслом. Технология предусматривает помещение заготовок в тару, заполненную растительным маслом, и медленный нагрев. При этом структура древесины напитывается небольшим количеством масла, что делает термодерево влагостойким и устойчивым к растрескиванию.

- Обработка азотом с 2% кислорода или другим инертным газом. Процесс получил название ретификация. Эта технология позволяет получить изделия высочайшего качества.

Преимущества термодревесины

- Экологически чистое происхождение.

- Пахнет как дерево без сторонних ароматов.

- Выдерживает существенные температурные перепады.

- Обладает низким процентом усыхания.

- Большой эксплуатационный срок.

- Качество поверхности очень высокое.

- По всему поперечному и продольному сечению материала одинаковый тон, соответствующий внешнему цвету.

В силу значительного разлета температурного режима обработки лесоматериалов, различают следующие классы термодревесины:

- Класс 1. Материал с самыми низкими показателями и легкой степенью тонирования, за счет обработки при температурах до 190 °С.

- Класс 2. Лесоматериал получает высокую прочность и устойчивость к гниению с более темным цветом, однако хрупкий и менее пластичный из-за обработки при 210 °С.

- Класс 3. Самые высококачественные пиломатериалы с высокой устойчивостью к агрессивным воздействиям внешней среды, твердостью и плотностью. Обладают равномерным темным оттенком и благородной текстурой поверхности. Производятся при 240 °С.